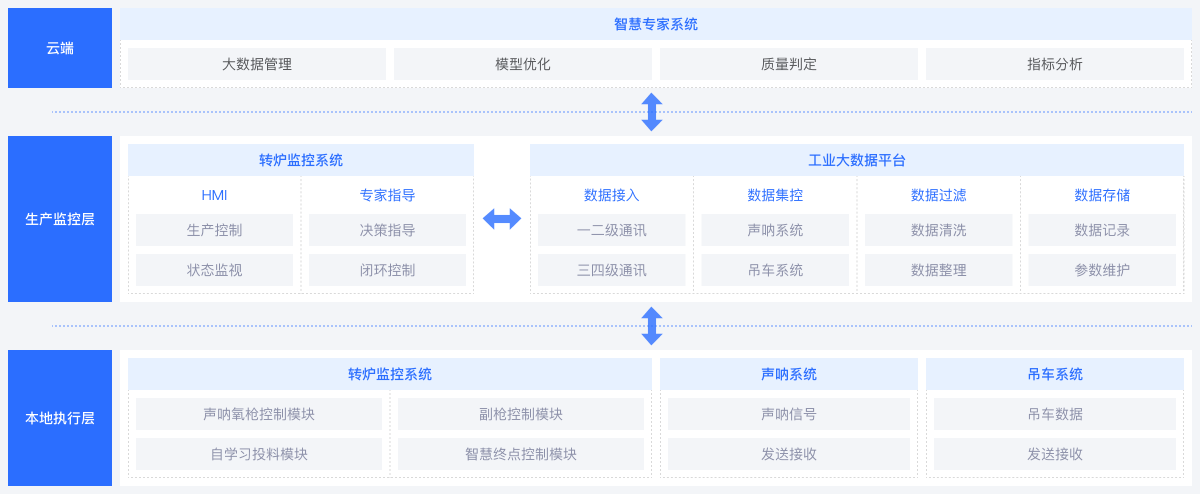

以 “一种转炉炉渣状态检测控制装置及方法”、“一种转炉冶炼终点碳含量预报装置及预报方法”、“一种转炉副枪过程碳含量预报方法”等17项专利为冶金技术支撑,结合云计算、自学习算法、大数据处理、声呐分析、5G网络通讯架构、APP开发等计算机技术与PLC、OPC UA、MQTT等自动化控制技术,通过设立“精钢云”服务器、架设4.9GHz频段5G工业专网、建立声呐、吊车、摄像头、化验室、PES的通讯接口,开发与应用氧枪、副枪、投料、终点四大冶炼工艺模型,经由5G工业专网实现氧枪自动、副枪自动、投料自动、冶炼终点智能控制的“5GSteelmaking+智慧炼钢系统”。

.png)

.png)

.png)

.png)

.png)

.png)

.png)